击中移动的目标 —— 为一家电动汽车初创公司设计硬件在环(HIL)仿真试验台

|

该公司的电动汽车测试系统的开发团队表示,英国Pickering公司长期以来以提供方便使用且易于编程的高质量产品而闻名,这是他们选择Pickering的重要原因。

—— 硬件在环测试系统团队的负责人如是说。 |

想象在电动汽车测试系统的开发过程中会遇到的诸多挑战。你在一家电动汽车初创公司工作,负责设计硬件在环仿真(HILS)测试系统。需要用到的一切——从硬件、软件、工具、到测试人员和测试代码都是新的。不仅如此,为了正确模拟操作环境,整个测试系统必须尽可能精确。你同时还在研发电子控制单元(ECU),它管控着电动汽车的电池。为了充分测试这些电子控制单元,你需要对它们进行超出正常工作范围的压力测试。如果直接接入电池实测,这样的测试环境可能是相当危险的,你甚至需要一个防爆掩体。

总而言之,所需的测试环境非常不确定,且风险很高。此外,初创公司的计划安排往往过于乐观,缺少明确的产品路线图来帮助准确预测未来两到三年的测试系统需求。你仅能预见未来六个月的需求,这种工作模式也为测试系统的需求带来不确定性。基于这种情况,你将需要一个非常灵活并且可以扩展的,高安全性的测试系统。

应用于汽车ECU系统的硬件在环仿真

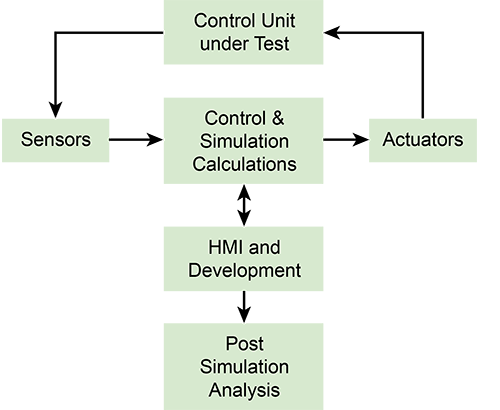

电子控制单元(ECU)是许多产品的核心。在研发阶段,硬件在环仿真(HILS)通常用来测试电子控制单元(ECU)能否在模拟真实环境中正常运行。用仿真仪器模拟ECU的传感器输入,捕获并验证ECU控制输出。关键安全控制器通常需要认证,在认证过程中,会引入短路和开路等故障。用测试仪器分析ECU的响应,以判断其是否按照预设的方式运行,最重要的是安全运行。自动故障注入系统便于高效可控地重复进行验证测试。

硬件在环仿真示例图

行车环境往往非常恶劣,尤其是车用传感器,需要在很广的温度范围内工作。腐蚀、老化、损坏甚至错误的安装都可能引起故障。目前,车辆的各种功能和选择日益增多,越来越多的电子系统被引入(Advanced Driver Assistance Systems高级驾驶辅助系统(最终目标是自动驾驶)、信息娱乐系统、车内人工智能和安全系统,ECU变得更加复杂。因此,HILS的准确性对车辆的成功上市至关重要。

电动汽车也给电池管理带来了新的挑战。传统汽车的电池非常简单。而在电动汽车中,电池占首要地位,因此管理电池的ECU必须高度精确、高效和可靠,才能确保电动汽车的安全运行。

电动汽车初创公司对电池ECU进行软件测试

英国Pickering Interfaces公司提供产品和服务,以简化高性能电子测试和验证系统的设计、部署和维护。一家电动汽车初创公司里专门设计电池ECU软件测试系统的团队找到了英国Pickering Interfaces公司,提出了对HIL测试系统和台式测试机的需求。

该软件测试团队面临三个挑战。首先,这个团队需要应对不断出现的各种变化以及不确定性。作为一家正在开拓新市场的初创公司,产品范围会随着需求的增多而不断扩大。这意味着长期的测试策略难以计划和实施。其次,团队使用的一切——从ECU硬件、软件、到传感器都是新的。硬件和软件都需要调试,有时甚至不能明确问题是由硬件故障还是软件故障引起的。电池配置也是全新的。事实上,测试团队本身——尽管由经验丰富的人员组成——也是刚刚成立的。最后,测试环境也存在潜在的危险。为了确保操作安全,电池必须在其额定电压之上进行测试。必须使用高达50A的高电流和高电压。因此,需要大量的物资、装备,提高安全余量。

在此背景下,团队一直努力确保测试系统在功能上是安全的、准确的、可重复的,并且能够响应硬件和软件的动态开发。用他们的话说,“要在如此紧迫的时间安排下,同时解决所有的问题,是一个巨大的挑战。”

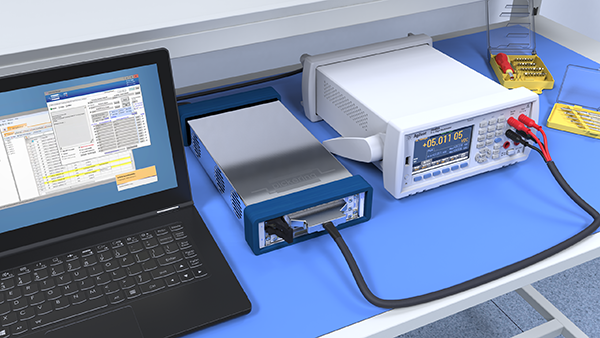

因此,软件测试平台需要具备可扩展性和高度灵活性。这家电动汽车初创公司决定采用符合行业标准的PXI和LXI仪器,并且在软件测试策略中使用功能完备的HILS系统和灵活的台式设备。

HILS系统必须模拟出被测系统的运行环境。不论使用模型或是物理手段来实现环境模拟,测试系统的准确性和可重复性都至关重要。尽管使用模型可以大量节省空间和成本,但测试的精度可能会受到影响。同时,测试系统还必须能够控制温度来防止电池出现热失控。电动汽车的电池可以通常使用超过100个热敏电阻。这家公司的测试开发团队选择使用程控电阻来表达热敏电阻的物理特性,因为它们的性能更接近热敏电阻(当然,热敏电阻也是一种电阻类型)。程控电阻还可以提供实际传感器的全部特性,包括随温度变化的特性,EV公司将其描述为“热同位素”。若要对100多个传感器进行仿真,就必须选择多通道的程控电阻卡,来避免测试系统过大。客户评论说,测试系统“能够模拟和测试所有可能的情况,比实际电池系统更强大。”

故障注入是另一个需要考虑的问题。例如,如何复现和响应断线?在最坏的情况下,驱动一个大型继电器时,电路中的电流可能高达50A——接近一个焊机——因此全部电路必须能够处理50A的电流,在特定的时间内做出响应,并快速切断。

Pickering的解决方案

该公司HIL测试系统团队的领导是Pickering产品的长期用户。由于团队现有的HILS系统不够灵活,无法满足对新的测试范围和能力的需求,他们决定联系英国Pickering公司来克服现有测试系统的限制。英国Pickering公司与他们一起开发出能够满足最新测试需求的HILS系统路线图。

基于以下Pickering产品的完整HILS实体系统:

- PXI电池仿真模块(41-752)

- PXI程控电阻模块 ( 40-295系列的定制版)

- PXI故障注入开关(40-190B)

- PXI高密度多路复用器(40-614C和40-615A)

- PXI 14槽机箱(40-914)

HILS系统是专为全自动操作设计的,可在无人值勤的情况下进行完整的物理功能测试。对于更具体的精准测试,这家电动汽车公司指定了与HILS系统相同的功能组件,安装于Pickering的 2插槽LXI/USB机箱中(型号60-104-001) 作为桌面系统使用。对于完整的HILS系统,这家公司更看重Pickering解决方案的高性能、可扩展性和灵活性;Pickering桌面测试方案的主要优势则是体积较小。

该公司的电动汽车测试系统的开发团队表示,英国Pickering公司长期以来以提供方便使用且易于编程的高质量产品而闻名,这正是他们选择Pickering的重要原因。“在应对各种变化和不确定因素时,拥有这些可以信赖的产品是非常良好的体验——这可以帮我省去很多担忧”—— 硬件在环测试系统团队的负责人如是说。